Enjeksiyonla Kalıplama Prosesinde Kayıpların Azaltılması İçin Dikkat Edilmesi Gereken Hususlar

![Şekil 1. Enjeksiyon ile kalıplanarak üretilen ürünlerin bazı kullanım alanları [2-4] Şekil 1. Enjeksiyon ile kalıplanarak üretilen ürünlerin bazı kullanım alanları [2-4]](/_dijitaldergi/_sitemedya/261-30.jpg) Özet

Özet

Uzun yıllardır kullanılan enjeksiyon ile kalıplama teknolojisi sayesinde birçok farklı geometrideki ürün, seri bir şekilde uygun maliyet ile üretilmektedir. Enjeksiyon ile kalıplama birçok adımdan oluşmaktadır ve farklı sebeplerden kaynaklanan hataların görülmesi mümkündür. Karşılaşılan yanık izleri, birleşme izleri, eksik parça, çöküntü, çekme, kalıba yapışma gibi kaliteyi düşüren hatalar birçok faktöre bağlıdır. Bu çalışmada parça tasarımı kaynaklı kayıplar, kalıp tasarımı kaynaklı kayıplar, malzeme seçimi kaynaklı kayıplar, makine, personel kaynaklı kayıplar, enerji kullanımı ve kayıpların azaltılması için alınabilinecek önlemler incelenmiştir.

1. Giriş

Plastik parça üretimi ihtiyaçtan doğan bir fikirle başlamakta ve çeşitli çalışmalarla geliştirilmektedir. Tasarlanan parçanın üretilebilmesi için uygun kalıp tasarımı, malzeme seçimi ve makine ayarlarının optimizasyonu ile süreç başlamaktadır. Birçok etmene bağlı olan enjeksiyon ile kalıplama prosesinde kayıplar meydana gelmektedir. Enjeksiyon kalıplama prosesinde kayıp, üretimi etkileyen her türlü faktörün hedeflenen değerinden sapma olarak tanımlanabilmektedir ve bu kayıpların birçok nedeni bulunmaktadır. Bu kayıpların azaltılması için parça tasarımı, kalıp tasarımı, malzeme seçimi, makine seçimi gibi faktörlerin iyileştirilmesi ve optimize edilmesi oldukça önemlidir. Yapılan iyileştirmeler ile hem malzeme, hem enerji tasarrufu sağlanırken, israfın önüne geçilmekte ve birim ürün maliyetleri hedeflenen değerlerde kalabilmektedir. Ayrıca personellerin bilgi düzeyi ve tecrübesinin eğitim vb. çalışmalar ile desteklenmesi ve kayıp azaltma sürecinin kısa sürede planlanması kayıpların azalması için dikkat edilmesi gereken diğer kriterlerdir [1].

![Şekil 2. Enjeksiyon makinesinin kısımlarının gösterimi [1] Şekil 2. Enjeksiyon makinesinin kısımlarının gösterimi [1]](/_dijitaldergi/_sitemedya/261-80.jpg) 2. Enjeksiyon ile şekillendirme

2. Enjeksiyon ile şekillendirme

1868 yılında Amerikalı bilim insanı John Wesley Hyatt tarafından başlayan enjeksiyon ile şekillendirme alanındaki çalışmalar, 1872 yılında Isaiah Hyatt ile birlikte ilk enjeksiyon kalıplama makinesinin patentinin alınması ile hız kazanmıştır. 2.Dünya Savaşı döneminde daha uygun maliyetli ve seri üretime uygun ürünlere ihtiyaç duyulmaya başlanmasıyla plastik enjeksiyon endüstrisi daha önemli hale gelmiştir. Ayrıntılı/ ayrıntısız parçaların seri üretimle daha az enerji tüketilerek üretilmesini sağlayan bu şekillendirme yöntemi günümüzde de tıptan otomotive, havacılıktan ev eşyalarına kadar birçok alanda yaygın olarak kullanılmaktadır (Şekil 1) [1].

Hammadde olarak termoplastiklerin kullanıldığı enjeksiyon ile kalıplama makinesi temelde 3 kısma ayrılmaktadır; plastik hammaddenin beslendiği besleme ünitesi, plastiğin vidanın hareketi ile eriyik hale getirildiği kovan kısmı ve eriyiğin kalıba enjekte edilip katılaştıktan sonra parça olarak çıkarıldığı mengene ünitesi (Şekil 2) [1].

3. Enjeksiyon ile şekillendirmede kayıplara sebep olan genel hatalar

![Şekil 3.Parçalarda görülen enjeksiyon hataları [7-14] Şekil 3.Parçalarda görülen enjeksiyon hataları [7-14]](/_dijitaldergi/_sitemedya/261-85.jpg)

Enjeksiyon makinesi ile üretilen parçaların kalitesi birçok parametreye bağlıdır. Parça tasarımı, kalıp tasarımı, malzemenin molekül ağırlığı, viskozitesi, eriyik akış indeksi (MFI), erime sıcaklığı, çekme oranı; vidanın konfigürasyonu, uzunluk/çap (L/D) oranı; enjeksiyon hızı, basıncı, kapama kuvveti, çevrim süresi, kaç adet parça basılacağı, parçaların kullanılacağı sektör ve daha birçok faktöre bağlı olarak parça özellikleri, kalitesi ve maliyeti şekillenmektedir. Bu çok değişkenli üretim yönteminde sıklıkla görülebilen hatalar ise şu şekildedir (Şekil 3) [1,5-6];

- Eksik parça (Parçada dolmamış kısımlar bulunmaktadır.)

- Yüzeyde çöküntü (Parçada tam dolmayan yerler bulunmaktadır ve daha kalın bölgelerde çekme gözlenmektedir.)

- Parça üzerinde yanık izleri (Kalıp boşluğunu dolduran eriyik malzeme tarafından sıkışan havanın kalıptan tahliye edilememesi sonucunda malzemenin yanmasıyla parçada siyah lekeler gözlenmektedir.)

- Hava kabarcıkları (Plastik malzemenin viskozitesine ve parçanın kalınlığına bağlı olarak kalıp boşluğuna sıkışan hava, parçada boşluklara neden olabilmektedir.)

- Birleşme çizgileri (Akış yollarının birleştiği yerlerde görülebilmektedir.)

- Kalıba yapışma (Parçanın aşırı derecede çekmesi ya da tam soğumamasından dolayı gözlenen bir hata türüdür.)

- Çapak (Yetersiz kapama gücünün neden olduğu hatalardan biridir.)

- Renk değişimi (Malzemenin iyi karışmamasından dolayı parçada farklı renkler gözlenmektedir.)

- Delaminasyon (Hammaddenin kirli olmasından dolayı yüzeyin katmanlarına aşınmasıdır.)

![Şekil 4.Enjeksiyon ile üretilen parçalarda görülen hata nedenleri [1] Şekil 4.Enjeksiyon ile üretilen parçalarda görülen hata nedenleri [1]](/_dijitaldergi/_sitemedya/261-82.jpg) 4. Enjeksiyon ile şekillendirme prosesindeki kayıplar ve kayıpların azaltması

4. Enjeksiyon ile şekillendirme prosesindeki kayıplar ve kayıpların azaltması

Enjeksiyon ile şekillendirme prosesinde üretilen parçalarda görülen hataların kaynakları temelde makine, kalıp, malzeme ve operatör kaynaklı kayıplar olmak üzere dört gruba ayrılmaktadır. Şekil 4’den görüldüğü üzere en yüksek pay makine kaynaklı hatalara aittir ve sırasıyla kalıp, malzeme ve operatör takip etmektedir [1].

4.1 Tasarım ve kalıp kaynaklı kayıplar

Ürün tasarımındaki ilk adım problemin belirlenmesi ve çeşitli çalışmalar (beyin fırtınası, patent taraması, pazar araştırması vb.) yapılarak ürün görselinin oluşturulmasıdır. Parçanın tasarlanması ile parçaya uygun kalıp tasarlanmakta, üretilmekte ve enjeksiyon ile seri üretim aşamasına geçilmektedir. Tüm prosesin şekillenmesini sağlayan parça tasarımı ve buna bağlı olarak kalıp tasarımı en önemli adımlardır ve enjeksiyon işleminde görülen kayıpların önemli bir kısmını oluşturmaktadırlar [1].

Tasarım ve kalıp kaynaklı hatalar üç gruba ayrılabilmektedir.

![Şekil 5. Düzensiz duvar kalınlığının parçada a) çöküntüye yol açması ve b) hava boşlukları oluşturması [17] Şekil 5. Düzensiz duvar kalınlığının parçada a) çöküntüye yol açması ve b) hava boşlukları oluşturması [17]](/_dijitaldergi/_sitemedya/261-83.jpg) 4.1.1 Parça tasarımı

4.1.1 Parça tasarımı

Ürünün elde edilmesindeki en kritik adımlardan olan parça tasarımı adımında duvar kalınlığı, iç ve dış radyuslar, federler (kaburgalar) ve eğimlere dikkat edilmesi gerekmektedir. Parçanın kalınlığının gereğinden fazla veya az olması ya da parçada hem kalın hem ince kısımlar olması parçanın kalıplanabilirliğini zorlaştırmakta ve çekme, çöküntü, hava boşlukları gibi problemlere yol açmaktadır (Şekil 5). Ayrıca duvar kalınlığı parçanın soğumasına yani çevrim süresinin büyük bir kısmına doğrudan etkilidir ve daha fazla enerji kullanımına neden olmaktadır. Enjeksiyon ile kalıplama teknolojisiyle üretilmiş bir parçanın duvar kalınlığı 2- 4mm arasında değişirken daha ince parçaların üretimi de mümkündür. Duvar kalınlığı daha az olan parça daha çabuk soğumaktadır. Böylece daha az enerji harcanırken daha az malzeme tüketilmekte ve maliyet olumlu yönde etkilenmektedir. Ayrıca minimum duvar kalınlığında eriyiğin düzgün akışı parçada çekme, çöküntü gibi hataların oluşmaması için oldukça önemlidir [15-16].

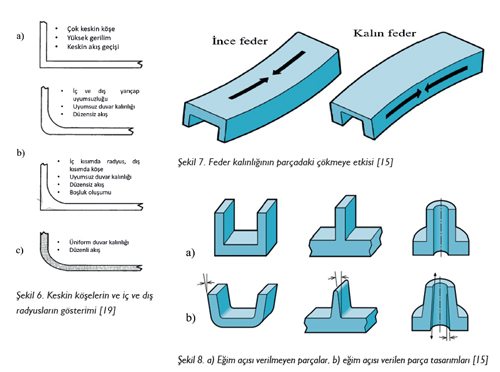

Parçada keskin köşelerin varlığı parçada stres oluşumunu arttırmakta ve mekanik performansı önemli ölçüde azaltmaktadır (Şekil 6a). İç ve dış radyusların uyumsuzluğu kalıplamayı zorlaştırmaktadır (Şekil 6b). Her iki durumda da parçada görsel hatalar ile karşılaşılabilmektedir. Daha düzgün eriyik akışı ve kalıplanabilirliğin elde edilebilmesi için iç ve dış radyusların üniform duvar kalınlığı oldukça önemlidir (Şekil 6c)[15-16, 18].

Federler, parçanın kalınlığını arttırmadan bükülme direncini arttırmak için kullanılan tasarım ögelerindendir. Federin kalınlığının fazla olması, iki feder arasındaki mesafenin kısa olması ya da federin uzunluğunun fazla olması parçanın soğumasını etkileyeceğinden ve eriyik malzeme akışını değiştireceğinden parçada çöküntü ve boşluklara yol açmaktadır (Şekil 7). Bu yüzden feder tasarımında kalınlığı, yüksekliği, konumu, kaç tane olacağı ve kalıplanabilirliği göz önüne alınmalıdır. Genelde uzun federler parçaya daha fazla destek sağlamaktadır. Kalıbı doldurması, soğutulması ve kalıptan çıkarılabilmesi için genellikle parçada kullanılmak istenen federin yüksekliği, kalınlığının yaklaşık üç katı kadar tasarlanmaktadır. Yüksek federlerin yük altında daha fazla bükülme eğilimini göstermesi ve üst kısımları daha zor dolması sebebiyle daha iyi dayanım ve dolum için tek bir uzun feder yerine iki veya daha fazla kısa feder kullanılabilmektedir. Böylelikle parçada dayanım arttırılırken dolumun düzgün olması ile akış izleri ve çöküntü oluşumu olasılığı minimuma indirgenmektedir[15-16, 19].

Diğer bir tasarım bileşeni olan eğim açısının parçaya uygulanması ile parçanın kalıptan daha kolay çıkması sağlanmaktadır. Eğim açısının az olması ya da parçadaki keskin köşelere açı verilmemesi parçanın kalıptan çıkarılması sırasında zarar görme olasılığını arttırmaktadır. Şekil 8a‘da eğim açısı verilmeyen parçalar gösterilmektedir. Bu tip parçaların daha kolay çıkması için ek olarak kalıp ayırıcı malzemeler kullanılması daha uzun çevrim süresi ve dolayısı ile enerji kullanımını artmasına ve maliyet kaybına neden olmaktadır. Şekil 8b’de ise aynı parçaların eğim açısı verilmiş hali gösterilmektedir. Parçanın hatasız ve kolay kalıplanabilmesi için verilmesi gereken eğim parçanın geometrisine, kullanılan hammaddeye, kalıbın kaplamasına ve parça çıkarma sistemine bağlı olarak değişmektedir[15-16, 19].

![ekil 9.Bazı yolluk türleri [21] ekil 9.Bazı yolluk türleri [21]](/_dijitaldergi/_sitemedya/261-87.jpg) 4.1.2 Kalıp Tasarımı ve Üretimi

4.1.2 Kalıp Tasarımı ve Üretimi

Parçanın tasarımı ile birlikte kalıp tasarımı da şekillenmektedir ve kalıp tasarımı hata kaynaklarının önemli sebeplerindendir. Kalıp tasarımında;parçanın kullanılacağı sektör, istenen çevrim süresi, parça üzerinde olması istenen desen, şekil ve yazılar, ürünün birlikte çalışacağı diğer parçalar ve maliyet göz önünde bulundurulmalıdır. Ayrıca kullanılacak olan kalıptan üretilmek istenen parça adedine göre kalıp tek gözlü veya çok gözlü olarak tasarlanabilmektedir. Çok gözlü kalıplar ile daha kısa sürede birden çok parça üretilebildiğinden maliyet ve enerji açısındandaha avantajlıdır.Bu adımdaki diğer önemli faktörler ise yolluk tipi, giriş, hava tahliye kanalları ve kalıp soğutma kanallarının tasarıma eklenmesidir[1].

Merkez yolluk, yan yolluk ve girişten oluşan, sıcak veya soğuk yolluk olarak ikiye ayrılan ve eriyik malzemenin kalıba ulaşmasını sağlayan yolluk sistemi birçok şekilde olabilmektedir (Şekil 9). Minimum yüzey/hacim oranı ile ısı kaybını en aza indirgeyen dairesel yolluk, işlenmesi daha kolay olan parabolikve trapez yolluk, karmaşık olmayan geometrilerde tercih edilen dikdörtgen yolluk, yolluk türlerinden bazılarıdır. Yolluk çapı, yolluk girişi ve tipinin yanlış seçimi parçada siyah noktalara, hava boşluklarına ve birleşme izlerine yol açabilmektedir. Yolluk sisteminin konumu ve türü parçanın kolay kalıplanabilirliği, hata oluşmaması ve maliyet açısından oldukça önemlidir.Yolluk sistemi tasarlanırken akış çizgilerinin oluşumuna sebep vermeyecek, akış direnci minimum olacak ve maliyeti arttırmayacak şekilde tasarlanmalıdır[20].

![Şekil 10. Giriş türleri [23] Şekil 10. Giriş türleri [23]](/_dijitaldergi/_sitemedya/261-88.jpg) Eriyik hammaddenin kalıba enjekte edildiği açık olan giriş kısmı farklı konumlarda olabilmektedir (Şekil 10). Parçanın ambalajı, boyutu ve görünümü göz önüne alınarak giriş; genellikle tek boşluklu kalıplarda kullanılan düşey giriş (sprue/direct gate), boyutsal kararlılığın problem oluşturabileceği parçalarda fan giriş (fan gate), silindirik parçalarda daha çok tercih edilen halka giriş (ring gate), standart giriş (standart gate), iki plakalı kalıplarda kullanılan denizaltı giriş (submarine gate) ve boşluktaki kayma gerilimini azaltmak için düz ve ince parçalarda kullanılan sekme giriş (tab gate) türlerinden herhangi biri tasarımın gerekliliklerine göre tercih edilmektedir(Şekil 10). Giriş yeri ve türünün doğru seçilmesi ile daha düzgün eriyik akışı elde edilmekte ve kayıp oranı azaltılmaktadır[22].

Eriyik hammaddenin kalıba enjekte edildiği açık olan giriş kısmı farklı konumlarda olabilmektedir (Şekil 10). Parçanın ambalajı, boyutu ve görünümü göz önüne alınarak giriş; genellikle tek boşluklu kalıplarda kullanılan düşey giriş (sprue/direct gate), boyutsal kararlılığın problem oluşturabileceği parçalarda fan giriş (fan gate), silindirik parçalarda daha çok tercih edilen halka giriş (ring gate), standart giriş (standart gate), iki plakalı kalıplarda kullanılan denizaltı giriş (submarine gate) ve boşluktaki kayma gerilimini azaltmak için düz ve ince parçalarda kullanılan sekme giriş (tab gate) türlerinden herhangi biri tasarımın gerekliliklerine göre tercih edilmektedir(Şekil 10). Giriş yeri ve türünün doğru seçilmesi ile daha düzgün eriyik akışı elde edilmekte ve kayıp oranı azaltılmaktadır[22].

![Şekil 11. Parçada yanma izleri [24] Şekil 11. Parçada yanma izleri [24]](/_dijitaldergi/_sitemedya/261-89.jpg) Kalıba sıkışan havanın, hava tahliye kanalları ile uzaklaştırılması gerekmektedir. Sıkışan havanın tahliye edilememesi sonucunda hammadde degradasyonu ile parçada siyah lekelere, yanıklara, hava kabarcıklarına, birleşme izleri ve eksik baskıya neden olmaktadır (Şekil 11).Bu hatalar tahliye kanalının yetersiz olması ve hava çıkış kanalının tıkanmış olmasından da kaynaklanmaktadır. Tahliye kanallarının konumu, sayısı ve temiz olması bu hataların azaltılması için kontrol edilmesi gereken faktörlerdendir[1].

Kalıba sıkışan havanın, hava tahliye kanalları ile uzaklaştırılması gerekmektedir. Sıkışan havanın tahliye edilememesi sonucunda hammadde degradasyonu ile parçada siyah lekelere, yanıklara, hava kabarcıklarına, birleşme izleri ve eksik baskıya neden olmaktadır (Şekil 11).Bu hatalar tahliye kanalının yetersiz olması ve hava çıkış kanalının tıkanmış olmasından da kaynaklanmaktadır. Tahliye kanallarının konumu, sayısı ve temiz olması bu hataların azaltılması için kontrol edilmesi gereken faktörlerdendir[1].

Tasarlanan kalıp üretiminden önce çeşitli analiz programları ile test edilmektedir. Bu aşamada eriyiğin kalıbı tamamen doldurup doldurmadığı, birleşme çizgileri, hava boşlukları, çökme vb. hataların oluşup oluşmadığı, yolluk sisteminin uygun olup olmadığı ve kalıbın soğuma davranışı gibi birçok değişken incelenebilmektedir. Analizleri yapılan tasarımın üretiminde ise kullanılacak olan kalıp çeliği, uygulanması gereken yüzey işlemleri ve kalıbın maliyeti önemli hale gelmektedir. Kalıp tasarımcıları, kalıp yapımında kullanılacak metali seçilirken işleme kolaylığı, kaynaklanabilirlik, aşınma direnci, sertlik, korozyon direnci ve dayanıklılık gibi çeşitli faktörleri göz önünde bulundurmaktadırlar. Aynı zamanda kalıp üreticisinin tecrübeleri de metal seçiminde yol gösterici olmaktadır. Uygun kalıp metalinin seçilmesi ve kalıp yüzeyindeki çeşitli bozukluklar ise cilalama, parlatma, kaplama gibi yöntemlerle iyileştirilmesi parçanın görsel kalitesini ve kalıplanabilirliğini olumlu yönde etkilemektedir[1].

4.1.3Kalıp Bakımı

Enjeksiyon ile kalıplama işleminde seri üretimle günde yüzlerce parça üretilmektedir. Yüksek üretim hızında kalıbın verimliliği ve ömrü oldukça önemlidir. Sürekli işlemde olan kalıpların bakımının yapılması verimliliği arttırırken kalıbın çalışma ömrünü de uzatmaktadır. Kalıp bakımı düzeltici bakım ve planlanmış ya da önleyici bakım olarak sınıflandırılabilmektedir. Önleyici bakımın düzenli olarak yapılması kalıbın işlevini yitirmesinden önce onarılması veya zarar gören parçasının değiştirilmesi üretim sırasında hata olasılığını en aza indirgemek için oldukça gereklidir. Düzeltici bakımlar ise sistem bozulduğu anda hemen aksiyon alınmasını gerektiren bakımlardır. Ayrıca bakımlar kalıbın kullanım sıklığına göre günlük, haftalık, aylık ve yıllık olarak da sınıflandırılabilmektedir. İtici pim, kızak ve kılavuz pim gibi hareketli parçaların yağ kontrolü, kalıp yüzey temizliği, soğutucu kanal ve su kanallarının temizliği düzenli olarak ve sık aralıklarladikkat edilmesi gereken noktalardandır[25-26].

4.2 Malzeme Seçimi Kaynaklı Kayıplar

Tasarımından beklenen özelliklere göre enjeksiyon ile kalıplama işleminde kullanılacak malzeme belirlenmektedir. Malzeme seçilirken parçanın kullanılacağı sektör ve maruz kalacağı koşullar göz önünde bulundurularak malzemenin çekme, eğilme, basma, kayma mukavemeti, sertlik, sürünme gibi mekanik özellikleri;yük altında sapma sıcaklığı, doğrusal ısıl genleşme katsayısı, ısıl iletkenlik, özgül ısı gibi termal özellikleri;hacimsel özdirenç, yüzey direnci, ve dielektrik sabiti gibi elektrik özellikleri;su absorplama, kimyasal direnç ve gaz geçirgenliği gibi çevresel özellikleri ve yoğunluk, özgül hacim, oksijen indeksi ve kırılma indisi gibi diğer özellikleri göz önünde bulundurulmalıdır. Bu özelliklerinin yanı sıra malzemenin temizliği, proses öncesinde kurutma gereksinimi, parçanın çekme payı, eriyik akış indeksi (MFI), erime sıcaklığı ve kullanılacak olan polimer/katkı-dolgu uyumluluğu oldukça önemlidir[1].

4.2.1 Malzemenin Temizliği

Kullanılacak hammaddenin istenen saflıkta ve temizlikte olması gerek tek polimer gerekse polimer karışımlarından elde edilen ürünlerde hedeflenen özelliklerden sapma olmaması için önemlidir. Polimerin üretiminde kullanılan siloların, tankların, taşıma ve besleme sistemlerinin temiz olması, taşınma sürecinde zarar görmemesi, depolama ve kullanım koşullarında toz, kir vb. maddeye maruz kalmaması sağlandığında parçada hem estetik hem de fiziksel ve mekanik özelliklerden kaynaklı kayıpların önüne geçilmiş olunmaktadır.

4.2.2 Malzemenin Kurutma Gereksinimi

Nem çeken polimerlerin kullanıldığı parçalarda hammaddenin kullanımdan önce kurutulması gerekmektedir. Polimerin kurutulmadan kullanılması parçanın işlevini hızlı bir şekilde yitirmesine ve parça üzerinde görsel hatalara yol açmaktadır. Enjeksiyon makinesinde gaz alma üniteleri bulunsa da nemin uzaklaştırılmasında ön kurutma kadar etkili değildir. Daha sonraki adımlarda malzeme ve enerji israfının önüne geçilmesi için nem çeken polimerlerin depolanma ve kurutma koşulları dikkate alınmalıdır[27].

![Şekil 12. Parçanın kalıpta çekmesi [29] Şekil 12. Parçanın kalıpta çekmesi [29]](/_dijitaldergi/_sitemedya/261-90.jpg) 4.2.3 Çekme Payı

4.2.3 Çekme Payı

Çekme payı, parçanın kalıptan çıkarıldıktan sonra ve tamamen soğuduktan sonra iki durum arasındaki boyut farkını belirten bir değerdir. Eriyik haldeki polimer, kalıba doldurulduğunda soğumakta ve soğurken hacmindemolekül ağırlığı, dolgu ve takviye miktarı, zincirlerin yönelimi ve yarı kristalin polimerlerde kristalleşme hızı gibi sebeplerden dolayı küçülme meydana gelebilmektedir (Şekil 12). Kalıptaki yüksek çekme ile parçanın yüzeyinde çöküntülerde oluşabilmektedir. Her polimerin kendine özgü çekme payı vardır ve malzeme seçilirken bu çekme payına göre kalıba tolerans verilmelidir. Eğer bunlar dikkate alınmazsa üretim kayıpları artacaktır[1, 28].

4.2.4 Eriyik Akış İndeksi

Plastik malzemenin eriyik akış indeksi (MFI) malzemenin on dakika boyunca belirli bir yük ve sıcaklık altındaki akışını tanımlamaktadır ve bu akış kalıp boşluğunun doldurulmasında oldukça önemlidir.Malzemenin MFI değerinin yüksek olması viskozitesinin düşük olduğu anlamına gelmektedir. Daha yüksek eriyik akış hızlarına sahip poliolefinlerin işlenmesi daha düşük kalıplama basıncı ve sıcaklık gerektirirken daha kısa çevrim süresinde parça üretilmektedir. Ayrıca MFIile üretim partilerindeki homojenliğiveya kalıplanmış parçalardakidegradasyonun kontrolüde sağlanabilmektedir. Eksik parça ve yüzeyde çöküntü gibi hataların kaynaklarından biri de yanlış MFI değerine sahip malzeme seçimidir[18, 30].

4.2.5 Erime Sıcaklığı

Malzemenin erime sıcaklığı enjeksiyon prosesinde kovan sıcaklıklarının ayarlanması için oldukça önemlidir. Daha yüksek erime noktası olan polimerleri eritmek için daha fazla enerji harcanması gerekmektedir. Ayrıca gereğinden yüksek sıcaklıkların ayarlanması ya da optimum sıcaklıkta hava tahliye kanallarının olmaması gibi nedenlerden dolayı polimerin degradasyona uğramaktadır ve parçada yanma izleri ve siyah noktalar ile karşılaşılmaktadır. Bu kayıpların önlenmesi için doğru hammadde ile doğru sıcaklıkta çalışılması oldukça önemlidir[18].

4.2.6 Polimer Karışımları

Plastik parça üretiminde parçanın kullanım yeri, depolama şartları, kullanım şartları ve atmosferi göz önüne alınarak bazı özellikler bulundurması gerekmektedir. Bu özellikler polimer hammaddeye katkılar veya dolgular katılarak sağlanmaktadır. Bu malzemelerin arasındaki uyumsuzluk parçada çeşitli problemlere yol açmaktadır. Örneğin karışmanın zor olmasından dolayı istenen şekilde ürün elde edilememesi, katkı maddelerinin homojen bir şekilde dağılmaması sonucu agregasyonların oluşması buna bağlı olarak mekanik ve estetik özelliklerin bozulması, renk farklılıklarının görülmesi ve erimeyen malzemelerin olması bazı hatalardandır. Bu hatalar sonucunda parçadan istenen mekanik dayanım, kimyasal direnç ve çevre koşullarına dayanım gibi özelliklerde düşüş gözlenebilmektedir. Bu yüzden elde edilmek istenen özellikleri oluşturan blend malzemelerinin uyumlu olması, erime sıcaklıklarının yakın olması ve karışabilirlik göstermeleri gerekmektedir. Aksi takdirde kayıplar artacaktır.

4.3 Enjeksiyon Makinesi Kaynaklı Kayıplar

Parça tasarımı,kalıp tasarımı ve uygun malzeme seçildikten sonra parça enjeksiyon ile kalıplanmaya hazır hale gelmektedir. Her adımda hata kayıp nedenleri en aza indirgenmiş olsa da enjeksiyon makinesi besleme hunisi, ayarlanan sıcaklıklar ve basınçlar, eriyiğin kalıba doldurulması, soğuma süresi gibi farklı faktörleri barındıran oldukça kompleks bir makinedir. Bu aşamada makinenin kapama kuvvetinin doğru seçilmesi, uygun vida kullanılması, optimum enjeksiyon hızı ve basıncının ayarlanması, optimum ütüleme hızı ve basıncının ayarlanması ve minimum çevrim süresinin sağlanması parçada oluşabilecek hataları en aza indirgerken enerji maliyetini de olumlu yönde etkilemektedir. Ayrıca tüm bu faktörlere kullanılan makinenin yaşının küçük olması ve üretildiği firmanın sektördeki konumu etki etmektedir ve daha kaliteli makineler ile uzun yıllar boyunca yüksek verimle daha çok sayıdakaliteli parçalar üretmek mümkündür[1].

4.3.1 Kapama Kuvveti

Kapama kuvveti, eriyik dolu kalıpta oluşan basınca karşı kalıbın kapalı kalmasını sağlayan kuvvettir. Ton ile ifade edilen kapama kuvveti kalıptaki göz adedi, parçanın projeksiyon alanı ve kalıptaki spesifik basınca bağlı olarak hesaplanabilmektedir. Kalıplanacak olan malzemenin eriyik akış indekside kapama kuvvetinde oldukça önemlidir. Yüksek viskoziteli hammadde için daha yüksek kapama kuvveti gerekirken düşük viskoziteye sahip malzeme için daha düşük kapama kuvveti gerekmektedir. Kapama kuvvetinin yetersiz olduğu durumlarda parçada çapak görülebilmektedir. Hataların önlenmesi için kapama kuvvetine karar verilirken malzemenin eriyik akışının uzunluğu, giriş yeri, giriş boyutu ve malzemenin hacmi gibi faktörlerde incelenmelidir. Bu sayede kayıpların önüne geçilebilecektir[31-32].

4.3.2 Vida

Hammaddenin eritilip kalıba doldurulması sağlayan enjeksiyon vidasıdozajlama, sıkıştırma ve besleme bölümü olarak üçe ayrılmaktadır. Vidanın hammaddeyi etkili bir şekilde eritmesi, katkı ve dolguların homojen olarak karışması ve eriyiğin kısa süre içinde kalıba enjekte edilmesi vidanın görevlerindendir.Vidanın dış çapı (D), dış çapının uzunluğuna (L/D) oranı, bölümlerinin uzunluğu, enjeksiyon basınç ve hızı vidanın performansını etkileyen faktörlerdendir. Ayrıca malzemenin erime sıcaklığı ve viskozitesinin de etkisi bulunmaktadır.Sürekli işlem halinde olan vidanın aşınması ya da fazla basınçtan kırılması gibi problemlerle karşılaşılması olasıdır. Vidanın aşınmasıyla parçada renk farklılıkları gözlenirken, çok yüksek vida hızları da malzemede yanmaya yol açabilmektedir. Vidanın kırılması ise prosesi uzun süre için durdurabilen oldukça ciddi bir problemdir.Optimum ayarların sağlanması ile vidanın verimliliğin arttırılması ve aşınmasının en aza indirgenmesi ile kayıpların azaltılması mümkündür[20].

![Şekil 13. a) Vida kırılması, b) temizlenmemiş vida ve c) temizlenmeyen vidanın parçada oluşturduğu kirlilik [33-35] Şekil 13. a) Vida kırılması, b) temizlenmemiş vida ve c) temizlenmeyen vidanın parçada oluşturduğu kirlilik [33-35]](/_dijitaldergi/_sitemedya/261-91.jpg)

4.3.3 Enjeksiyon Hızı ve Basıncı

Hammaddenin eritilmesinde aktif görev alan vida, hammaddeyi kalıba enjekte etmek için malzemenin ileri doğru hareket etmesini sağlamaktadır ve bu hız enjeksiyon hızı olarak adlandırılmaktadır.Enjeksiyon basıncı ise kalıbın doldurulmasını sağlayan basınçtır. Kalıp boşluğunun tam olarak doldurulabilmesini sağlayan enjeksiyon hız ve basıncının gereğinden yüksek ya da düşük olması sonucunda parçada siyah noktalar, yanık izleri, akış izleri, parçanın kalıba yapışması ve eksik baskı gibi problemlerle karşılaşılmaktadır.Parçanın özellikleri (duvar kalınlığı vb.) ve polimerin viskozitesi gibi etmenler enjeksiyon hız ve basıncının belirlenmesinde göz önünde bulundurulmalıdır. Kayıpların minimize edilmesi açısından bu ayarlar çok önemlidir [1].

![Şekil 14. Enjeksiyon ile kalıplama çevrim süresi [36] Şekil 14. Enjeksiyon ile kalıplama çevrim süresi [36]](/_dijitaldergi/_sitemedya/261-92.jpg) 4.3.4 Çevrim Süresi

4.3.4 Çevrim Süresi

Çevrim süresi eriyik plastiğin kalıba enjekte edilmesinden katılaşıp kalıptan çıkıncaya kadar geçen süreyi kapsamaktadır ve tesisin maksimum üretim kapasitesi hakkında bilgi vermektedir (Şekil 14). Enjeksiyon prosesinde istenen sürede ürün yetişmesi için çevrim süresinin mümkün olduğunca kısa olması önemlidir. Karmaşık parçaların çevrim süresi, ayrıntısız parçalardan daha uzundur. Her iki parça tipi içinde sürenin büyük bir kısmı parçanın soğutulmasında harcanmaktadır. Plastik yüzeyden merkeze doğru soğumaktadır. Bu yüzden duvar kalınlığı fazla olarak tasarlanan parçaların çevrim süresi daha uzun olmaktadır ve bu parçaları tam olarak katılaştırmak için daha fazla enerji ve zaman harcanmaktadır. Parça kalıba yapıştığında çevrim süresi mutlaka kontrol edilmelidir. Parçanın karmaşıklığı, duvar kalınlığı, enjeksiyon basıncı, kalıbın soğutma kanalları çevrim süresi ve dolayısıyla enerji kaybını etkilemektedir. Çevrim süresinin optimize edilmesi ile kayıplar engellenebilmektedir[31].

4.4 Personel Kaynaklı Kayıplar

Plastik parça hata nedenleri personel kaynaklı da olabilmektedir. Parçanın üretiminde görev alan parça ve kalıp tasarım ekibinin, kalıp üretim ekibinin, plastik enjeksiyon operatörünün, kalite kontrol ekibinin ve araştırma geliştirme ekibinin yaptıkları işe hakimiyeti oldukça önemlidir. Bilgi ve tecrübe eksikliği, gerekli analiz ve testlerin gerçekleştirilmemesi, son gelişmelerin takip edilmemesi gibi kayıplara yol açan faktörlerin yanı sıra çalışan personelin aşırı özgüvenli olması, yorgun olması, kurallara uymaması ve konsantrasyon eksikliği de hatalara yol açmaktadır. Tasarım ekibi, kalıp tasarım ekibi, kalıp üretim ekibi, plastik enjeksiyon makinesi operatörü, kalite kontrol ekibi ve araştırma geliştirme ekibinin parçanın en az kayıp ve hata ile üretilmesi için işbirliği içinde olması ve uyum içinde çalışması oldukça önemlidir. Bu hususta personellerin iş tanımına hakim olması, bilgisi ve tecrübesinin yanında çeşitli eğitimlerle de desteklenmesi gereklidir. Parça ve kalıp tasarım ekibinin analizler ile tasarımlarını desteklemeleri, plastik enjeksiyon operatörünün günlük, aylık ve yıllık kontrollerini düzenli ve tam bir şekilde gerçekleştirmesi, kalite kontrol ekibinin parçaları kontrol etmesi ve testlerini yapması, araştırma-geliştirme ekibinin hatanın çözümlerini kavrayıp çözüm için hızlıca aksiyonlar alması ile hataların oluşumunun en aza indirilmesi ve oluşan hatanın hızlıca çözülmesi gerekmektedir. Bu bağlamda personellerin birbirlerine saygısı ve işlerine verdikleri dikkatte oldukça önemlidir. Özellikle proses sorumlusu mühendis ve operatörlerin eğitimi iş başı kayıplarını önemli derecede etkilemektedir.

![Şekil 15. Tipik bir enjeksiyon makinesinin enerji kullanımı [37] Şekil 15. Tipik bir enjeksiyon makinesinin enerji kullanımı [37]](/_dijitaldergi/_sitemedya/261-93.jpg) 4.5 Enerji Kullanımı

4.5 Enerji Kullanımı

Plastik enjeksiyon makinesi ile parça üretimi sırasında oldukça fazla enerji harcanmaktadır. Şekil 15‘de enjeksiyon makinesinin enerji tüketimi verilmektedir. En fazla enerji polimerin eritilmesinde harcanırken kalıbın soğutulması, basınçlı hava kullanımı, su pompası, alanın ışıklandırılması, ısınması ve ofiste kullanılan enerji onu takip etmektedir. Üretim hacmi ile doğrudan bağlantılı olan enerji kullanımının azaltılabilmesi maliyeti doğrudan olumlu yönde etkilemektedir. Örneğin daha ince parça üretiminde soğuma için daha az enerji harcanmaktadır. Uygun malzeme seçimi, kalıp ve makine bakımları, enjeksiyon ayarlarının optimizasyonu ile harcanan enerjinin azaltılması mümkündür[37].

5. Sonuç

Enjeksiyon ile kalıplama işlemi ile seri üretimle karmaşık veya ayrıntısız parçalar üretilebilmektedir. Bu işlemden elde edilen ürünün kalitesi ve verimliliği birçok değişkene bağlıdır. Bu yüzden çeşitli kayıp ve hatalarla karşılaşmak mümkündür. Bu hataların kaynağı tasarım, kalıp, malzeme seçimi, makine ve personel olarak beş grupta toplanmaktadır. Bu hatalar parçanın kalitesini düşürürken enerji kullanımını ve maliyeti önemli ölçüde olumsuz etkilemektedir. Bu kayıpların önüne geçilmesi için alınacak önlemler ise doğru parça tasarımı, doğru kalıp tasarımı, uygun malzeme seçimi, uygun makine seçimi, kalıp ve makine bakımlarının düzenli olarak yapılması, personellerin eğitimi ve dikkati şeklindedir. Tüm adımları şekillendiren parça tasarımı oldukça önemlidir ve optimum tasarımın elde edilmesi için duvar kalınlığı, iç ve dış radyuslar, federler (kaburgalar) ve eğimler mutlaka göz önüne alınmalıdır. Parça tasarımına göre üretilen kalıbın giriş yeri, yolluk tipi ve havalandırma kanallarının konumu da parçalarda görülen hataları azaltmaktadır. Kullanılacak malzemenin çekme payının, eriyik akış indeksinin ve erime noktasının mutlaka parça ve kalıp tasarımı aşamasında göz önünde bulundurulması gerekmektedir. Uygun makine seçimi ve enjeksiyon parametrelerinin optimizasyonu ile istenen kalitede, daha az enerji tüketilerek parça elde edilmesi mümkündür. Eğitimli personeller yaptıkları işe olan saygısı ile dikkatsizlik, kontrollerin yapılmaması gibi olumsuz durumların önüne geçilmiş olunmaktadır. Bu beş kaynağın uyumlu ve dikkatli çalışması ile enjeksiyon ile kalıplama işleminde kayıpların azaltılmaktadır.

Kaynakça

1.Bryce, D.M., Plastic injection molding: manufacturing process fundamentals. 1996: Society of Manufacturing Engineers.

2.https://www.avplastics.co.uk/advantages-and-disadvantages-of-injection-moulding.

3.http://ht.abismoldmaker.com/plastic-injection-molding-with-tight

4.http://www.abismould.com/plastic-injection-mold-molding-medical-parts

5.Greene, J.P., Sustainable plastics: environmental assessments of biobased, biodegradable, and recycled plastics. 2014: John Wiley & Sons.

6.Rosato, D.V. and M.G. Rosato, Injection molding handbook. 2012: Springer Science & Business Media.

7.https://www.improve-your-injection-molding.com

8.https://www.creativemechanisms.com/blog/what-cause-injection-molding-defects-and-how-to-fix-them

9.http://www.simuplasteng.com/uncategorized/plastic-injection-molding-defects-causes-and-possible-solutions/

10.https://www.ptonline.com/articles/injection-molding-how-to-get-rid-of-bubbles

11.https://www.vandelande.com/

12.https://www.ecomolding.com/

13.https://cable-tie-mould.com/

14.https://www.intouch-quality.com/blog/injection-molding-defects-and-how-to-prevent

15.Engineering Polymers Part and Mold Design

16.Dearmitt, C. and R. Rothon, Applied plastics engineering handbook. 2011, New York: Elsevier.

17.http://dsource.in/sites/default/files/course/designing-plastic-products-injection-moulding/downloads/file/designing-plastic-products-injection-moulding.pdf

18.Bryce, D.M., Plastic injection molding: material selection and product design fundamentals. 1997: Society of Manufacturing Engineers.

19.Malloy, R.A., Plastic part design for injection molding. Vol. 83. 1994: Hanser Publishers New York.

20.Pınar, E., Plastik enjeksiyon yöntemiyle imalatta hataların tespiti ve proses şartlarının optimizasyon uygulaması. 2010, Fen Bilimleri Enstitüsü.

21.https://www.beaumontinc.com/injection-molding-glossary/runner/

22.http://www.dc.engr.scu.edu/cmdoc/dg_doc/develop/design/gate/32000002.htm#209549

23.http://dsource.in/sites/default/files/course/designing-plastic-products-injection-moulding/downloads/file/designing-plastic-products-injection-moulding.pdf

24.https://nanomoldcoating.com/

25.Fauzi, M., Preventive maintenance scheduling based on failure data in a medical device manufacturing facility. 2009, Massachusetts Institute of Technology.

26.https://www.plasticmold.net/plastic-mold-and-mold-maintenance/

27.Goodship, V., Injection Molding of Thermoplastics. Design and Manufacture of Plastic Components for Multifunctionality: Structural Composites, Injection Molding, and 3D Printing, 2015. 103.

28.Alves, P.S.F.F., Shrinkage and warpage behaviour on injection moulding parts. 2008.

29.https://www.misumi-techcentral.com/tt/en/mold/2009/07/0001-what-is-the-molding-shrinkage-phenomenon.html

30.https://techcenter.lanxess.com/scp/americas/en/docguard/Material_Selection_Guide.pdf?docId=77017

31.Bryce, D.M., Plastic injection molding: Manufacturing startup and management. 1999: Society of Manufacturing Engineers.

32.Şarman, Ç., Yatay Eksenli ve Çift Enjeksiyonlu Plastik Enjeksiyon Makinaların Analizi.2019.

33.http://www.compuplast.com/

34.https://www.ptonline.com/

35.http://plastictroubleshooter.com/

36.Reddy, K., Investigation of Cooling Rate Enhancement in Thermoplastic Injectıon Moulds with Different Core and Cavity Insert Cooling Channel Designs,Proceedings of the 23rd National Heat and Mass Transfer Conference and 1st International ISHMT-ASTFE Heat and Mass Transfer Conference, IHMTC201517-20 December, 2015, Thiruvananthapuram, India.

37.An Energy Saving Guide for Plastic Injection Molding Machines. Mobil, Technical notes.

Mukaddes Şevval ÇETİN*,**, Hatice Aylin KARAHAN TOPRAKÇI*, **

*Yalova Üniversitesi Polimer Mühendisliği Bölümü

**Yalova Üniversitesi Fen Bilimleri Enstitüsü