Koekstrüzyon üretim yöntemi ve bazı uygulamaları

- JACOM_CONTENT_CREATED_DATE_ON

- JACOM_CONTENT_WRITTEN_BY

Özet

Özet

Günümüzün vazgeçilmezlerinden birisi olan plastik sektörü, kullanım ihtiyaçlarının artması ile her geçen gün gelişmeye/büyümeye devam etmektedir. Türkiye plastik sektör izleme raporundan elde edilen 2021 yılı verilere göre, toplam plastik ürün üretiminin yaklaşık %50’sini ambalaj malzemelerinin oluşturduğu görülmektedir. Plastik ambalajlar kullanım kolaylığı, hafiflik gibi avantajları sayesinde günlük hayattan, nakliye/paketlemeye kadar birçok alanda sıkça tercih edilmektedir. Plastik ambalaj üretiminde ürünün kullanılacağı alana göre malzemeden dayanım, bariyer, sızdırmazlık gibi birden fazla özellik beklenebilmektedir. Bu nedenle tek başına kullanımı halinde istenilen özellikleri karşılayamayan polimerler, kompozit veya karışım yapılarak kullanılabilmektedir. Polimerin karışım veya kompozit yapılması ile geliştirilmek istenen özellik iki veya daha fazla hammaddenin/malzemenin sinerjik etki göstermesi sonucunda sağlanabilmektedir. Ayrıca son ürün özellikleri, bileşenlerin özellikleri ve birbirleri arasındaki etkileşim/uyum, morfoloji ve işleme şartları gibi birçok parametrelerden de etkilenebilmektedir. Polimer malzeme özelliklerinin geliştirilmesi için kullanılan bir başka yöntem de maliyet ve performans açısından avantaj sağlayan çok katmanlı yapı eldesidir. Çok katmanlı yapıları elde etmek için laminasyon, kaplama veya koekstrüzyon yöntemleri kullanılabilmektedir. Bu derlemede çok katmanlı yapıların üretim yöntemlerinden birisi olan koekstrüzyon yöntemi ve bazı uygulamaları ele alınmıştır.

Giriş

Çok katmanlı yapı üretiminde kullanılan yöntemlerden laminasyon ve kaplama polimer veya polimer olmayan filmlerin/katmanların birleştirilmesini [1], koekstrüzyon ise çok katmanlı polimer yapıların üretimini sağlamaktadır. Koekstrüzyon yöntemi diğer yöntemlere göre daha kısa üretim süresi, hammadde ve malzeme taşıma maliyetlerini azaltma gibi avantajlar ile ekonomik olması sebebiyle tercih edilebilmektedir. Koekstrüzyon yönteminde tabaka çeşidi ve kalınlığı ayarlanabildiği ve diğer yöntemlere göre daha ince katman üretme şansı sağladığı için, pahalı malzemelerin kullanılması durumunda avantaj sağlamaktadır. Örneğin bariyer özellik için kullanılacak olan pahalı katman malzemesi için az miktar ile istenen performans sağlanabilmektedir [2, 3]. Ayrıca laminasyon, kaplama gibi yöntemlerde ürün elde edilirken birden fazla üretim adımına ihtiyaç duyulurken, koekstrüzyon yönteminde tek adımda sürekli üretim ile ürün elde edilebilmektedir. Koekstrüzyon ile üretilen filmlerde her katman kendisini oluşturan polimerin özelliklerini korurken, nihai ürün bütün katmanların özelliklerine sahip olmaktadır. Katmanlı film elde edildikten sonra uygulanacak olan herhangi bir işlemde katmanlara tek tek uygulama yapılmadan bütün yapı aynı anda işleme maruz kalmaktadır. Aynı anda birden fazla özelliğe sahip olması gereken polimer malzemelerin eldesi için kullanılan koekstrüzyon üretim yöntemi ile ticari öneme sahip yeni ürünler elde edilmekte ve bu sayede polimerlerin farklı kullanım alanlarında da yer alabilmeleri sağlanmaktadır. Çok katmanlı yapıların gelişmesi sayesinde farklı polimer tabakalarından oluşan ürünler yalnızca ambalaj sektöründe değil, optik cihazlar, enerji depolama ve sensörler gibi birçok alanda da yer alabilmektedir [3-6].

1. Koekstrüzyon

Koekstrüzyon iki veya daha fazla polimerlerin uygun kalıp ile ekstrüde edilmesi sonucunda katmanlı yapı oluşmasını sağlayan yöntemdir. 1920’lerde lastikler için kauçuk boru imalatında kullanılan polimerlerin koekstrüzyon yöntemi, teknolojinin gelişmesine ayak uydurarak günümüze kadar gelişerek gelmiştir. Bu yöntem, kullanılan polimerlerin çeşitli özelliklerinin bir araya getirilmesi ile nihai ürün performansında iyileştirme olanağı sunmaktadır. Örneğin, iki polietilen (PE) katmanı arasına poliamid (PA) katman eklenerek oluşan yapıya, PE’nin iyi ısıl özelliklerinin yanında PA’dan gelen mekanik ve bariyer özellikleri de kazandırılabilmektedir. Aynı şekilde bir şişe üretimi için PE tabaka arasına polistiren (PS) katmanı ilavesi ile ürüne ekstra sertlik kazandırılabilmektedir. Bu sayede ana hedef olan ayrı polimer katmanlarından gelen farklı özelliklerin nihai üründe birleştirilmektedir. Farklı polimerlerin koekstrüde edilmesinin amaçlarından birisi de tek adımda çoklu katmanlı yapının sağlamasıdır. Bunlara ek olarak, koekstrüzyon yöntemi ile üretimde hammadde maliyetini azaltmak için tercih edilen hurda malzemelerin katmanlı yapının iç katmanlarında yer alabilmesi ile nihai ürünün görsel özelliklerini etkilemeden kullanım şansı sunmaktadır. Bahsedilen avantajların yanısıra koekstrüzyon yöntemi ile üretim yapmak için en az iki ekstrüder ve özel bir kafa gerektiğinden ilk kurulum maliyeti fazla olmaktadır. Ayrıca diğer üretim yöntemleri ile kıyaslandığında daha karmaşık bir sistem olduğundan hattı çalıştıran operatör, yöntem ile ilgili ekstra bilgi sahibi olmalıdır [2, 3, 5-10].

Koekstrüzyon yöntemi ile elde edilen tabakalı yapılarda, ürün performansını etkileyecek en önemli parametrelerden birisi katmanların birbiri ile uyum derecesidir. Katmanlar birbiri ile uyumlu olması sonucunda meydana gelen iyi etkileşim ile nihai üründen beklenen özelliklerde iyileşmeler olabilmektedir. Düşük yoğunluklu polietilen (DYPE) veya DYPE/yüksek yoğunluklu polietilen (YYPE) gibi kimyasal olarak birbirine benzeyen malzemeler koekstrüzyon yöntemi ile üretildiğinde oluşan etkileşim yeterli iken, PE ve PA gibi kimyasal benzerliği bulunmayan malzemelerde ise oluşan etkileşim zayıf kalmaktadır. Zayıf etkileşimi iyileştirmek için katman yüzeyleri eriyik halde modifiye edilebilir ya da iki katman arasına iyonomerler gibi her iki katman ile uyum sağlayabilen yapıştırıcı/ara katman (binder layer) ilave edilebilmektedir. Ayrıca, koekstrüzyon ile üretilecek olan katman malzemelerinin ısıl, reolojik ve eriyik/katı haldeki mekanik özellikleri birbirine yakın/uyumlu olmalıdır. Farklı işleme sıcaklıklarına sahip polimerler kullanıldığında üretimin soğutma aşamasında meydana gelebilecek çekme gerilmeleri ile katmanlar arası bozulma ayrılma gibi sorunlar ile karşı karşıya kalınabilmektedir. Yönteme ilişkin avantaj ve dezavantajlar göz önünde bulundurularak üretilecek ürüne göre tercih yapılabilmektedir. Film, levha, tel/kablo kaplama, boru ve profil üretimi koekstrüzyon yöntemi kullanılarak üretilen ürünlerden bazılarıdır [2, 3, 5-10].

2. Koekstrüzyon uygulamaları

Başta film üretimi ile ambalaj sektöründe kullanılan koekstrüzyon üretim yöntemi, levha, tel/kablo gibi ambalaj dışı uygulamalar da kullanılabilmektedir. Koekstrüzyon yönteminin endüstriyel uygulamalarına PE/PA/PE katmanlı yapısı ile tek kullanımlık steril ambalajlar, DYPE/YYPE kombinasyonları ile shrink film ve alışveriş çantaları, PS/köpük PS yapısı ile yumurta kartonları ve et tepsileri, akrilonitril bütadiyen stiren (ABS)/PS yapısı ile ise buzdolabı kapı kaplamaları ve margarin kapları örnek verilebilmektedir [7, 9].

2.1 Film ve levha üretimi

Koekstrüzyon uygulamalarının ilki olan film üretimi, başta dökme ve üflemeli film işlemleri olmak üzere çeşitli teknikler ile üretilebilmektedir. Bahsedilen üflemeli film üretimi Şekil 1’de görüldüğü gibi bir silindirik kalıpta şekillendirilen eriyik polimerin hava basıncı kullanılması ile genişletilerek istenen incelikte film elde edildikten sonra soğutma işlemi ile nihai ürün elde etme yöntemidir. Bu yöntem ile gıda veya tıbbi ambalaj için plastik film üretimi başta olmak üzere mekanik, ısıl, bariyer ve farklı fonksiyonun bir arada bulunabildiği çok katmanlı filmlerin üretiminde kullanılabilmektedir [5, 11].

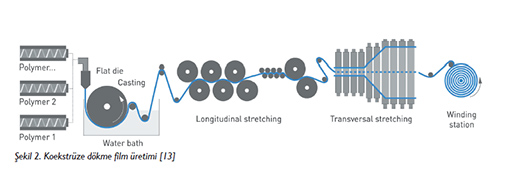

Dökme film üretiminde ise Şekil 2’de görüldüğü gibi eriyik polimer düz kalıptan silindirlere ekstrüde edilir ve silindirler yardımıyla soğutulduktan sonra nihai ürünün elde edildiği yöntemdir. Bu yöntem ile gıda, tekstil, ilaç gibi alanlarda ambalaj malzemesi üretilebilmektedir [11].

Koekstrüzyon yöntemi ile katmanlı film üretimine basit bir örnek Şekil 3’de verilmiştir. Bariyer özelliği istenen üç katmanlı bir film tasarlanmak istendiğinde bariyer özellik sağlayacak polimer iç veya dış katmanda yer alabilmektedir. Bariyer tabaka için kullanılan polimerlere PA ve etilen vinil alkol (EVOH) örnek olarak verilebilmektedir. Katmanlı filmlerde ucuzluk, esneklik, dayanıklıklık gibi özellikleri nedeniyle poliolefinler (DYPE, YYPE veya Polipropilen (PP)) sıkça tercih edilebilmektedir. Poliolefin ile bariyer tabaka polimeri birbiri ile uyumlu olmadığında yapıştırıcı tabaka (binding layer) eklenebilmektedir. İstenen ürün özelliğine göre polimerler tercih edildikten sonra Şekil 3’de görüldüğü gibi ekstrüzyon kafasına eriyik halde olan polimerler beslenir ve tek bir yapı olarak silindire aktarılır. Ardından gerekli soğutma işlemleri sonucunda katmanlı film elde edilir. Bu yapının koekstrüzyon yöntemi ile üretilmesi sonucunda hem ekonomik hem de hızlı üretim gibi avantajlar sağlanabilmektedir [6, 9].

Koekstrüzyon ile elde edilen nihai üründe mekanik dayanımın arttırılmasında fiziksel olarak uygulanacak yöntem çok katmanlı filmin çift eksenli oryante edilmesidir. Çift taraftan çekme/oryantasyona maruz kalan filmde her iki yönde de oryantasyon olması sonucunda mekanik özelliklerde iyileşmeler meydana gelebilmektedir. Örnek olarak şeffaflık ve iyi mekanik dayanım özellikleri bir arada istenildiği zaman çift eksenli oryante edilmiş PP ve polietilen tereftalat (PET) kullanımı verilebilmektedir [5].

Koekstrüzyon uygulamalarının bir diğer örneği levha üretimidir. Levha üretimi, film üretimi ile benzerdir. Levha ile film arasındaki fark kalınlıktır, genellikle 0.25 mm’ye eşit veya daha az kalınlığa sahip olan ürünlere film, 0.25 mm’den daha fazla kalınlığa sahip olan ürünlere ise levha adı verilmektedir [16]. Levha üretimi genellikle dökme koekstrüzyon üretim yöntemi ile elde edilmektedir (Şekil 4).

2.2 Konteyner/kap üretimi

Gıda, kozmetik ve temizlik malzemelerinin paketlenmesinde kullanılan konteyner/kaplar da koekstrüzyon yöntemi kullanılarak üretilebilmektedir. Bu ürünlerin üretimi için Şekil 5’de görüldüğü gibi çok katmanlı koekstrüzyon şişirme kalıplama yöntemi kullanılabilmektedir. Örnek ürünler Şekil 5 ve 6’da verilmekte ve üründen beklenen nihai özelliklere göre katman polimeri ve katman sayısı değişiklik gösterebilmektedir. Üretilen üründen bariyer özelliği istendiğinde katmanlardan bir veya daha fazlası PA ve EVOH olabilmektedir. Ana katman malzemesi olarak DYPE, YYPE veya PP tercih edilebilmektedir. Tabakalar arası yapışma sağlanması için tabakalar arasında polimerik yapıştırıcılar kullanılabilmektedir. EVOH tabakası içeren bariyer özelliği geliştirilmiş bir konteyner/kap için ana katman malzemesi, bariyer malzemesi ve yapıştırıcı için olmak üzere en az üç ekstrüzyon makinesi gerekmektedir [9].

Bu yöntemde koekstrüzyon kafasından çıkan katmanlı polimer viskoz haldedir. Üretim sürecinin ilk aşamasında parison adı verilen tüp şeklinde polimer kalıbın içerisine aktarılmaktadır. Ardından kalıp kapanmakta ve parisonun içerisine hava aktarılarak şişirilmektedir. İçeriye hava aktarılması ile parisonun kalıbın şeklini alması sağlanmaktadır. Kalıbın şeklini alan ürün soğutularak katılaştırıldıktan sonra kalıp açılmaktadır. Üretim sürecinin son aşaması olarak ürün kalıptan çıkartılmakta ve çapak temizliği yapılmaktadır [18].

2.3 Kablo/tel kaplama

Koekstrüzyon ile üretilen ürünler arasında sıkça uygulanan bir diğer yöntem ise kaplamadır. Kaplama ile elektrik tellerinin yalıtımı, yüzey iyileştirme, korozyona karşı daha iyi koruma gibi özelliklerde iyileştirme amaçlanmaktadır. Bu yöntem için genel uygulamalara kablo gibi elektrik ve fiber optik gibi ışık dalga iletkenlerinin kaplanması örnek olarak verilebilmektedir. Kaplama ile üretilecek ürünler için uygun kalıp kullanılmakta (Şekil 7) ve iki veya daha fazla katmanlı eriyik polimer tek bir adımda tel/kablo üzerine kaplanabilmektedir (Şekil 8) [6].

Şekil 9’da görüldüğü gibi tel kaplama prosesinin yüksek ve düşük basınçlı ekstrüzyon olarak iki çeşidi bulunmaktadır. Polimer eriyiği kalıptan çıkmadan tel ile buluşursa yüksek basınçlı ekstrüzyon, kalıptan çıktıktan sonra tel ile buluşursa düşük basınçlı ekstrüzyon olarak adlandırılmaktadır. Yüksek basınçlı ekstrüzyonda kalıptan çıkmadan tel ile polimerin buluşması temasın iyi olmasını sağlamaktadır. Bu temasın iyi olması gerekmeyen durumlarda düşük basınçlı ekstrüzyon kullanılabilmektedir. Örnek olarak gevşek bir kılıfın tel üzerine ekstrüde edilmesi verilebilmektedir [7].

Sonuç

Hayatımızda neredeyse her alanda karşımıza çıkan polimer esaslı ürünlerin yaygınlığı gün geçtikçe artmaktadır. Teknolojinin gelişmesiyle de bu ürünlerin fonksiyonları, kullanım kolaylığı, bariyer özellikleri ve maliyetleri araştırılan parametlerden bir kaçıdır. Bu parametler, üretim yöntemleri ve kullanılan polimerlere göre çeşitlilik göstermektedir. Çoğu uygulama da birden fazla polimer karıştırılarak bir araya getirilmektedir ve bu durumda birbiriyle uyumlu polimerler ve uygun yöntemler seçilse de bazı durumlarda karışımlar yetersiz kalmaktadır. Bu derlemede, birden fazla polimeri bir araya getirmek için kullanılan üretim yöntemlerinden biri olan koekstrüzyon üretim yöntemi ve bazı uygulamaları ele alınmıştır.

Kaynaklar

[1] Aydoğdu, R. B.; Demirel, A. S.; Çetin, M. Ş.; Toprakçı, O. & Karahan Toprakçı, H. A. (2022). Laminasyon Prosesi ve Farklı Laminasyon Teknikleri, Plastik & Ambalaj dergisi .

[2] Pardos, F., (2004). Plastic Films : Situation and Outlook. iSmithers Rapra Publishing, Shrewsbury.

[3] Abdel-Bary, E. M., (2003). Handbook of Plastic Films. iSmithers Rapra Publishing, Shrewsbury.

[4] Türkiye Plastik Sektör İzleme Raporu 2021/6, .

[5] Langhe, D. & Ponting, M., (2016). Manufacturing and Novel Applications of Multilayer Polymer Films. Elsevier, Ohio.

[6] Hopmann, S. T. & Michaeli, A., (2016). Extrusion Dies for Plastics and Rubber 4E: Design and Engineering Computations. Hanser, Cincinnati.

[7] Rauwendaal, C., (2014). Polymer Extrusion. Hanser, Cincinnati.

[8] Repka, M. A.; Langley, N. & DiNunzio, J., (2013). Melt Extrusion: Materials, Technology and Drug Product Design. Springer Science & Business Media, Berlin Heidelberg.

[9] Whelan, A. & Dunning, D. J., (1982). Developments in Plastics Technology-1: Extrusion. Applied Science Pub., Barking.

[10] Cantor, K., (2006). Blown Film Extrusion: An Introduction. Hanser Publishers, Cincinatti.

[11] White, J. L. & Potente, H., (2003). Screw Extrusion: Science and Technology. Hanser, München.

[12] Blown Film Extrusion | NUREL Biopolymers. https://biopolymers.nurel.com/en/products/extrusion/blown-film (2022-09-19).

[13] BOPA Film | NUREL Engineering Polymers. https://polymers.nurel.com/en/markets/packaging/bopa-film (2022-09-19).

[14] About coextruded multilayer films "DIFAREN" | coextruded multilayer films "DIFAREN". https://www.difaren.com/en/aboutcmfilm/ (2022-09-19).

[15] Goldcoin Packaging (Australia) Pty. Ltd.. https://www.goldcoinpackaging.com.au/cast-polypropylene-films.html (2022-09-19).

[16] Bouvier, J.-M. & Campanella, O. H., 2014. Extrusion Processing Technology - Food and Non-Food Biomaterials. Wiley-Blackwell, New York.

[17] PET Sheet, Composite Films, APET, PETG, GAG - film manufacturer sicht-pack Hagner. https://www.sicht-pack-hagner.de/en/folienherstellung/extrusion/extruder.html (2022-09-19).

[18] Thielen, Michael, (2021). Extrusion Blow Molding, Hanser: München.

[19] Coextrusion HDPE/PA or EVOH - IPACKCHEM. https://www.ipackchem.com/coextrusion-hdpe-pa-or-evoh/ (2022-09-19).

[20] Multilayer COEX packaging. Multilayer COEX packaging (2022-09-19).

[21] Co-Extrusion Crossheads. https://www.howarequipment.com/products/extrusion_crossheads/co_extrusion/ (2022-09-19).

[22] How to ensure the structural integrity of multi-layer polymer tubing - Medical Design and Outsourcing. https://www.medicaldesignandoutsourcing.com/how-to-ensure-the-structural-integrity-of-multi-layer-polymer-tubing/ (2022-09-19).

[23] Processing of TPU by Extrusion and Special Processes - PDF Free Download. https://docplayer.net/51934121-Processing-of-tpu-by-extrusion-and-special-processes.html (2022-09-19).

Rumeysa Betül Aydoğdu1,2,, Aybüke Sultan Demirel1,2,, Mukaddes Şevval Çetin1,2,,

Ozan Toprakçı1,2,, Hatice Aylin Karahan Toprakçı1,2*

1 Yalova Üniversitesi Polimer Malzeme Mühendisliği Bölümü

2 Yalova Üniversitesi Lisansüstü Eğitim Enstitüsü

e-mail: aylin.toprakci@yalova.edu.tr